在智能制造浪潮下,車間層的信息“黑箱”是制約企業(yè)效率與質(zhì)量的瓶頸。權(quán)昌制造執(zhí)行系統(tǒng)(MES)正是打破這一瓶頸的鑰匙。作為連接企業(yè)計劃層(ERP)與車間控制層(SFC)的中樞神經(jīng),MES通過實時數(shù)據(jù)驅(qū)動,將生產(chǎn)計劃轉(zhuǎn)化為精準的作業(yè)指令,并對執(zhí)行過程進行全方位、透明化的管控,為企業(yè)構(gòu)建一個高效、彈性、可追溯的數(shù)字化生產(chǎn)環(huán)境。

一、MES的核心價值:從“黑箱作業(yè)”到“透明化智能管控”

傳統(tǒng)生產(chǎn)管理模式依賴人工記錄與經(jīng)驗傳遞,普遍存在信息滯后、質(zhì)量追溯難、資源調(diào)度粗放等問題。權(quán)昌MES通過數(shù)據(jù)自動采集與流程固化,實現(xiàn)根本性變革:

| 傳統(tǒng)車間管理挑戰(zhàn) | 權(quán)昌MES帶來的轉(zhuǎn)型價值 |

|---|---|

| 信息孤島,決策延遲:生產(chǎn)進度、在制品數(shù)量、設(shè)備狀態(tài)依賴人工報表,信息不透明,決策如同“盲人摸象”。 | 全要素實時可視:整合人、機、料、法、環(huán)數(shù)據(jù),通過電子看板、移動端實時呈現(xiàn)生產(chǎn)進度、達成率、不良率等,支持科學敏捷決策。 |

| 過程失控,質(zhì)量難溯:質(zhì)量問題發(fā)生后,難以快速定位問題工序、批次、原料及操作人員,召回成本高。 | 全流程精準追溯:從工單下發(fā)到產(chǎn)品入庫,每個環(huán)節(jié)關(guān)鍵數(shù)據(jù)(如物料批次、工藝參數(shù)、操作員、檢驗結(jié)果)均被系統(tǒng)綁定,實現(xiàn)正反向雙向追溯。 |

| 紙質(zhì)流轉(zhuǎn),效率低下:依賴紙質(zhì)工單、流程卡,傳遞慢、易丟失、易出錯,且數(shù)據(jù)難以統(tǒng)計分析。 | 無紙化與自動化:作業(yè)指令通過系統(tǒng)直接推送至工位終端,數(shù)據(jù)現(xiàn)場掃碼錄入,杜絕人為轉(zhuǎn)錄錯誤,提升信息流轉(zhuǎn)效率超50%。 |

| 資源調(diào)度僵化:設(shè)備利用率、人員績效、物料齊套情況不清,導致生產(chǎn)瓶頸、物料等待、資源閑置。 | 資源動態(tài)優(yōu)化:實時監(jiān)控設(shè)備OEE(全局設(shè)備效率)、人員績效、物料消耗,為精準排產(chǎn)、預(yù)防性維護、成本核算提供數(shù)據(jù)基石。 |

| 經(jīng)驗依賴,知識流失:工藝改進、故障處理依賴老師傅經(jīng)驗,難以沉淀、復用與標準化。 | 知識系統(tǒng)化沉淀:將工藝標準、作業(yè)指導書、設(shè)備故障庫、維修案例數(shù)字化并關(guān)聯(lián)至具體工單,實現(xiàn)知識協(xié)同與標準化傳承。 |

二、系統(tǒng)核心特點:模塊化架構(gòu)與深度場景融合

權(quán)昌MES采用成熟的Client/Server架構(gòu)與模塊化設(shè)計,確保系統(tǒng)穩(wěn)定、易維護且能靈活適配不同行業(yè)與規(guī)模企業(yè)的需求。

1. 實時數(shù)據(jù)驅(qū)動,構(gòu)建透明化車間

生產(chǎn)監(jiān)控可視化:通過電子看板(Andon)實時展示計劃達成率、生產(chǎn)線狀態(tài)(運行/停機/故障)、當前生產(chǎn)品種、質(zhì)量合格率等關(guān)鍵指標。

質(zhì)量管控精細化:建立全流程質(zhì)量檢驗節(jié)點(IQC/IPQC/OQC),實時采集不良數(shù)據(jù)并自動生成柏拉圖、P-Chart等分析圖表,快速定位主要缺陷,驅(qū)動質(zhì)量改進。

設(shè)備互聯(lián)與維護:集成設(shè)備數(shù)據(jù)采集,監(jiān)控運行參數(shù)、停機時間與原因,建立預(yù)防性維護計劃與知識庫,降低非計劃停機。

2. 模塊化設(shè)計,按需賦能

系統(tǒng)涵蓋以下核心功能模塊,支持分步實施與平滑擴展:

生產(chǎn)調(diào)度管理:工單創(chuàng)建、下發(fā)、執(zhí)行與報工閉環(huán)。

物料與倉儲協(xié)同:實現(xiàn)車間物料配送的精準拉動(Pull),與倉庫管理系統(tǒng)集成,確保物料準時、準確、按量送達工位。

工藝與文檔管理:電子化作業(yè)指導書(SOP),確保操作一致性。

人員績效管理:基于工單與報工數(shù)據(jù),客觀統(tǒng)計人員效率與產(chǎn)出。

追溯與分析報表:提供從批次到單件的完整追溯鏈條及多維度的生產(chǎn)分析報告。

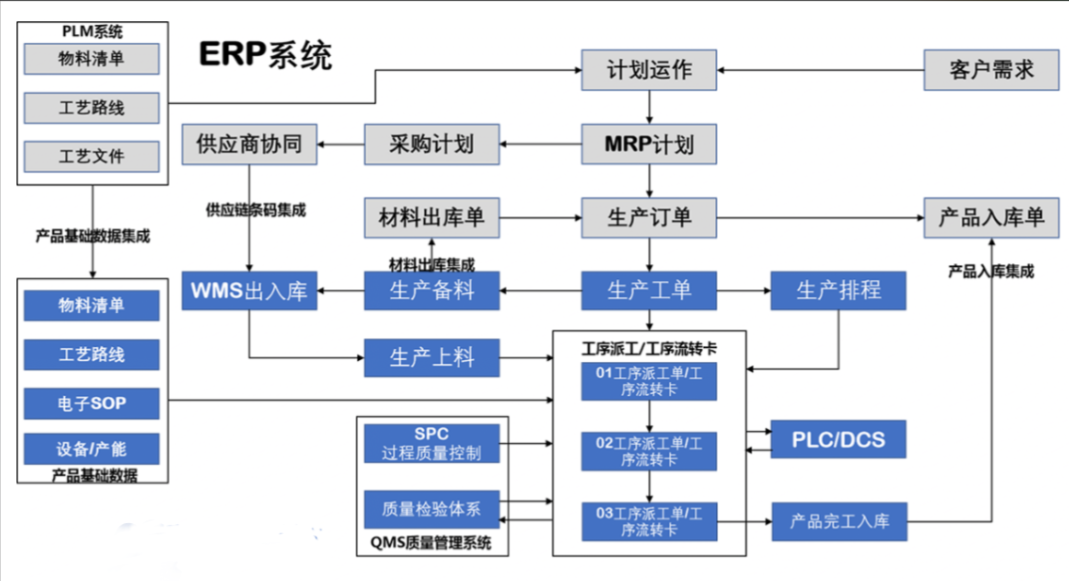

3. 開放式集成,消除信息孤島

向上集成:與ERP系統(tǒng)對接,接收主生產(chǎn)計劃與物料信息,反饋生產(chǎn)執(zhí)行結(jié)果。

向下集成:通過工業(yè)物聯(lián)網(wǎng)(IIoT)技術(shù)連接PLC、傳感器、智能終端等,自動采集生產(chǎn)數(shù)據(jù)。

橫向集成:與權(quán)昌倉庫條碼管理系統(tǒng)(WMS)、質(zhì)量管理系統(tǒng)(QMS) 等無縫協(xié)同,構(gòu)建一體化運營平臺。

三、增強型解決方案:電子揀料與智能倉儲協(xié)同

為深化車間與倉儲的聯(lián)動,權(quán)昌提供可獨立或與MES集成的增強方案:

1. 權(quán)昌電子揀料系統(tǒng)

技術(shù)原理:采用RFID/電子標簽(DPS) 技術(shù),在貨架儲位上安裝數(shù)字顯示屏。

作業(yè)流程:系統(tǒng)接收MES或WMS的揀貨指令后,亮燈并顯示需揀數(shù)量,指引操作員“按燈揀貨”。

核心價值:實現(xiàn)免紙化、防錯化揀選,將揀料錯誤率降低至近乎為零,揀選速度提升28%-52%,特別適合多品種、小批量的混線生產(chǎn)物料配送。

2. 權(quán)昌倉庫條碼管理系統(tǒng)(WMS)與MES的完美連接

價值延伸:將物料管理從倉庫延伸到生產(chǎn)線邊。來料即賦予唯一條碼,通過WMS與MES的集成,實現(xiàn)物料從入庫、存儲、揀配、車間消耗到成品入庫的端到端閉環(huán)跟蹤。

場景落地:確保生產(chǎn)過程中物料配送的準時性與準確性,實現(xiàn)JIT(準時制) 配送,減少線邊庫存,同時為產(chǎn)品追溯提供完整的物料數(shù)據(jù)鏈。

四、應(yīng)用效益與行業(yè)適配

全面提升運營指標:典型效益包括縮短制造周期、降低在制品庫存、提升設(shè)備利用率(OEE)、提高產(chǎn)品一次合格率、強化客戶訂單交付能力。

廣泛行業(yè)適用性:系統(tǒng)靈活配置,已成功應(yīng)用于家用電器、通訊電子、IT硬件、醫(yī)療器械、汽車零部件等離散制造行業(yè),既支持大批量標準化生產(chǎn),也適配多品種小批量的柔性生產(chǎn)模式。

制造執(zhí)行系統(tǒng)(MES)是制造業(yè)邁向“工業(yè)4.0”與“中國制造2025”不可逾越的階梯。權(quán)昌MES不僅是一套軟件,更是結(jié)合了先進管理理念與實戰(zhàn)經(jīng)驗的生產(chǎn)運營整體解決方案,致力于幫助企業(yè)將車間轉(zhuǎn)化為核心競爭力的戰(zhàn)略資產(chǎn)。

我們提供專業(yè)的業(yè)務(wù)咨詢、系統(tǒng)演示與方案規(guī)劃服務(wù)。歡迎聯(lián)系我們,共同探討您的車間數(shù)字化升級路徑。

咨詢熱線:189-9829-5272 | 189-9829-5273

客服 582390816

客服 582390816